在制冷系统的安装与大修过程中,抽真空是一个看似基础却极易被忽视的工序。许多技术员在赶工期时,往往看到真空表指针降至负压就草草结束,甚至采用“排气法”替代真空泵。这种不规范的操作会导致系统内残留不凝性气体(主要是空气中的氮气和氧气),给系统的长期稳定运行埋下巨大隐患。

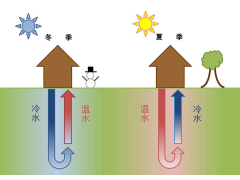

不凝性气体在制冷系统中是不会随制冷剂一起在冷凝器内液化的。它们通常聚集在冷凝器的上部或储液器的顶部。由于这些气体不参与相变换热,它们会占据本应属于制冷剂的换热面积,导致冷凝压力急剧升高。据行业经验数据,系统内存在不凝性气体时,每当冷凝压力升高 1kg/cm^2(约 0.1MPa),压缩机的电耗将增加约 6\%-8\%,而制冷量则下降 10\% 以上。这种“一增一减”不仅让用户承担了高昂的电费,更缩短了设备的使用寿命。

除了能耗问题,不凝性气体还会带来系统内部的化学风险。空气中的水分在低温环境下会形成冰堵,导致膨胀阀节流失效;更严重的是,其中的氧气在高温高压环境下会与冷冻机油发生氧化反应,产生酸性物质和胶质。这些酸性物质会腐蚀压缩机的电机绕组绝缘层,导致电机烧毁;而胶质则会堵塞细小的油路和过滤器,造成轴瓦润滑不良甚至抱轴。对于氨制冷系统,空气中的水分还会加剧氨对金属的腐蚀作用。

因此,建立规范的真空处理标准是保障工程质量的底线。标准的抽真空流程应当使用大排量的双级真空泵,并配套使用精准的电子微米真空计。抽真空不仅要关注数值(通常要求降至 500\text{ microns} 以下),更要进行“真空保压测试”,以确保系统既无外漏也无残留水分。对于已经运行且疑似存在空气的系统,建议在系统停机并待压力稳定后,从冷凝器顶部的放空气阀缓慢进行间歇式排气。通过这种严谨的运维态度,我们才能确保制冷系统始终运行在设计工况下,为客户创造真正的价值。