在当前全球能源价格波动与国内“双碳”政策持续推进的大背景下,制冷行业的节能降耗已不再是一个选择题,而是关乎企业生存的必答题。对于冷库运营商而言,电费支出通常占据了运营总成本的 70\% 以上。而衡量系统运行效率的核心指标——能效比(COP),其细微的变动往往意味着每年数万元甚至数十万元的利润差异。许多工程商在日常维护中往往只关注设备“是否在制冷”,却忽略了系统是否运行在最优的“能效曲线”上。

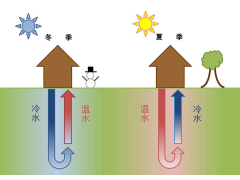

首先,我们必须正视冷凝压力与蒸发压力的压差效应。从热力学第二定律来看,压差越大,压缩机需要做的功就越多。研究数据表明,在常规工况下,冷凝温度每降低 1^\circ C,系统功耗可降低约 3\%;而蒸发温度每升高 1^\circ C,能效可提升约 4\%。这意味着,通过技术手段缩小换热温差是节能的第一要务。例如,利用冬季低温环境进行自然冷源切换,或者通过变频技术调节风机转速以维持最优冷凝压力,都能显著提升 COP。

其次,换热器的物理洁净度是能效的“隐形杀手”。无论是水冷式冷凝器中的水垢,还是风冷式翅片上的积尘,都会形成巨大的热阻。实验显示,冷凝器管道内壁仅 0.5mm 的水垢,就会导致冷凝压力升高 10\%-15\%。定期使用专业的化学清洗剂结合物理冲刷,并配套高效的水处理系统,是保障长效能效的基础。

第三,制冷剂的精准管理。充注量不足会导致蒸发面积利用率降低,产生过大的吸气过热度;而充注过量则会导致冷凝器内积液,人为缩小了换热面积。更重要的是,系统内如果混入不凝性气体(如空气),会导致排气压力异常升高。通过安装高性能的油分离器和不凝性气体分离器,确保循环回路的纯净,是提升 COP 的关键细节。

第四,自控系统的智能化升级。传统的机械式膨胀阀反应迟钝,难以应对负荷的剧烈波动。采用电子膨胀阀结合 PID 控制算法,可以实现对过热度的秒级精准调节,确保蒸发器始终处于润滑油回油与高效换热的平衡点。结合大数据分析,系统可以根据库房开关门频率、货物进出量自动调整运行策略,实现“按需制冷”。

最后,保温系统的气密性与绝热性能。冷库围护结构的冷桥效应和门洞冷气泄漏,是导致制冷机组超负荷运转的外部诱因。采用高密度的聚氨酯喷涂或双面彩钢夹芯板,并定期检查冷库门的密封条完整性,能有效减少冷量损失。综上所述,提升 COP 是一个系统性工程,需要从机械设计、流体管理、自动化控制和建筑节能四个维度协同发力,才能真正帮企业找回那些流失在管路里的电费。