对冷阱的主要要求

①蒸气灭菌的冷阱筒体应按真空和0.2~0.3MPa工作压力的压力容器规范设计和制造,筒体和冷凝管的材料最好用

00Cr17Ni14Mo2(316L),要求较低时也可用304不锈钢。

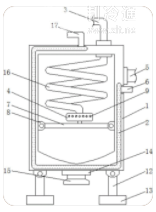

②简体的泄漏率应小于1×10-3Pa·m2/s。

③冷阱芯体凝结表面在气流通路上应分布均匀或前疏后密,应注意冷凝管(或板)间在满负荷结冰后,还应有足够的气流通道,以免流阻过大使冷阱效率降低。在一60℃的低温时,冷阱中流动阻力增加1Pa,将要求制冷机的蒸发温度降低3.5℃,因此损失是很大的。另外,流阻过大,可能造成结冰不均匀甚至阻塞通道,使水蒸气未经凝结就从芯体外部短路进入真空泵的抽气口。冷凝管和其支架的布置,应尽量避免阻塞气流通道,也不应有经进口到真空泵抽气口间的短路空间。

④应根据拎阱中气流流场分析,将抽真空管口安放在不凝性气体集中而水蒸气很少的部位。以免水蒸气进人真空泵污染泵油。例如进入冷阱的水蒸气都要通过冷凝盘管(或板)后才能达到真空泵抽气口,抽气口应设在水蒸气流线的末端,且位于该处空间1/31/2高度处,因为空气比水蒸气重,大部分空气会集中在此高度区域内。

⑤冷阱内部的所有表面均应光滑,便于清洗,清洗后能排净全部残水。从清洗方便来看板式凝结表面比管式的好。冷阱内所有表面不得有凹坑或积污之处,也不得有灭菌的死角。外接管路应水平或向内下方倾斜,盲管和灭菌时应关闭的阀门接管的长经比1/d≤3,清洗水管在进水阀关闭后,应能流尽管中残水,还应能对管内表面进行灭菌。

⑥冷阱应有足够的冷凝表面积,医药冻干机可按搁板面积的

0.9~1.4倍来匹配冷阱的冷凝表面积。

直膨式冷阱每根冷凝管的长度不宜太长,其管内制冷剂的阻力损失以产生的温降小于1~1.5℃为限。

氟系统冷阱的冷凝管应有良好的回油措施和停机后的自动收液功能。氨系统冷阱应能用热氨将管内氨液全部排出,以免化冰和灭菌时造成制冷系统内过高的低压。