冷阱供冷的特点如下。

①怜负荷变化大,其最小负荷只有最大负荷的几分之一,甚至十几分之一,即在解吸干燥后期,制冷机几乎处于“零负荷”下工作。

②所有冷凝盘管在冻干周期中不能停止供冷,否则会出现已凝结的冰的迁移。

③工作温度低,时间长。

④每一冻干周期均需由常温降至工作温度,即有变工况运行阶段,这对于不适合变工况运行的复叠式制冷机的运行带来一定困难。

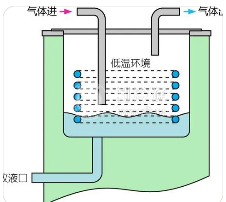

医药冻干机工作时冷阱的蒸发温度为一50~一70℃的低温,这只有采用低温用两级压缩直接蒸发的氟利昂(如R404A、R507R22等)制拎系统才能达到。若用氨制冷,则因离氨的疑固点

(一77.9℃)太近,运行不安全,而且压比太大,运行效率低,排温过高,使润滑油和制冷工质变质分解,因此是不适宜的(冻干共熔点高于一30℃的药品冻干机也可采用氨作制冷剂)。

但是氟利昂(如R404A等)与润滑油能互溶,由压缩机排气带到制冷系统中的润滑油必须能在运行过程中自动带回压缩机,才能保证压缩机和系统的正常运行。为此,一般此类压缩机不设能量调节装置(因能量变小时带不回油),也不并联运行(避免相互串油),除非系统中有特殊回油措施,即每台压缩机所构成的制冷系统是各自独立的。这种系统的构成所带来的问题是:制冷机的冷量是按最大负荷确定的,而解吸干燥阶段,特别是后期,负荷很少,压缩机处于“零负荷”下运行,运行工况恶劣,必须采取冷热抵消等

措施改善其运行条件。再者压缩机的电机长时间处于“小负荷”下

“空转”,能量会白白消费了。若采用载冷介质间接制冷,虽然可以停开部分压缩机来调节冷量,但增加了一次传热温差,使蒸发温度进一步降低。在如此低的温度下降低蒸发温度,单位压缩功将增加很多。加之载冷介质循环的功耗变成热量还要消耗一部分冷量。二者综合起来,几乎要使能耗成倍增加,因此采用间接制冷方式也是不可取的。由于冷阱制冷耗能在药品成本中所占比例很小,所以不大引起人们的关注,医药冻干机冷阱的氟制冷系统仍采用各自独立的系统。但是冻干食品的售价低,其加工成本特别引人注目,若仍采用这种系统,其能量的浪费将不可忽视。

如前所述,食品冻干机冷阱的蒸发温度为一35~一45℃即可,采用两级压缩循环氨制冷系统亦可满足要求。氨与润滑油不相溶,经压缩机排气带出的润滑油是靠集油器收集并处理后再用人工或自动加入压缩机再次使用的,以保证压缩机的正常运行。

它不是利用回气速度将油带回压缩机中的,回气量的减少对制冷机的正常运转没有影响。因此这类压缩机本身就有能量调节装置。多台机组组成的制冷系统也是并联运行的,因而可以用停开部分压缩机来调节能量。对于冷阱来说,可以根据其冷负荷的需要来调节开启的台数和工作的气缸数,大大降低制冷机的能耗。

因此,一台冻干机的冷阱,其压缩机应配两台以上。只配一台时,既不能相互备用,又不能调节能量的幅度,是不合理的。