制品的装卸被冻干制品装人冻干箱前,一般先将搁板调整到冻干时的正常位置,用人工一盘盘地将制品装入箱中,再抽掉盘底。冻干完后出箱时,先将盘底装上,再取出托盘。中、大型冻干机采用这种方式装卸时,由于上面各层搁板位置高,且深度也深,劳动强度很大。

制品瓶内还可能掉人异物(头屑、衣服上的碎屑等),为了解决这个问题,20世纪70~80年代出现了一种自动装卸制品装置,其装箱步骤是:打开冻干箱箱门,使全部搁板处于正常位置,将整箱用托盘装好的制品,按在箱内搁板上的位置装入专用的台车上,人工推到箱门前,用升降机构对台车上各层位置进行调整,使之对准冻干箱中各搁板的位置,然后一起将托盘(或抽了底的托盘)推入箱中。

此种装料方式在装料时箱门全开,不能保证冻干箱内洁净度。如果制品需预冷,则搁板表面会结露,整个装料过程中仍有一些环节由人手操作,仍有可能造成对制品的污染。

后来许多厂商相继又开发出“从固定位置装卸制品方式”。

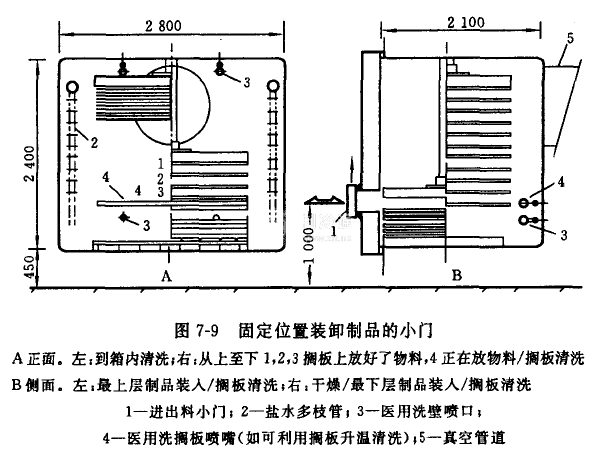

如图7-9所示。箱内搁板可以全部完全重叠在箱底上,在主门上开有一比搁板略宽的小门,当搁板全部叠在箱底上时,其最上一层有效搁板的上表面应与小门下边框一样高;在正常干燥过程中和装载最下一层搁板的制品时,最下层搁板的上表面亦应与小门下

边框一样高。因此这种冻干箱的高度比不在固定位置装卸制品的冻干箱内部空间高度要高一些。小门距地面的高度为1m左右,以便于人手操作。这种从小门装卸制品的方式即使是人手操作,由于操作高度合适且在同一高度装卸,劳动强度也大大减小,还保证了冻干箱的洁净度和防止了搁板结露。

为了避免人手操作可能对制品构成的污染,使装卸过程“无人化”,有的厂商还开发出自动装卸制品装置。这类装置有两种方式,一种方式是将制品灌装、半加塞生产线的末端延长到冻干箱的小门前,将小门打开,半加塞完了的制品瓶一个个连续地进人搁板,然后送入搁板里面。在小门对面的箱壁上安装一推出器,卸制品时,用推出器将药瓶一齐推出。另一种方式是用手推台车或机械台车将整块搁板的制品托盘,在小门开启后一次推入箱内。卸制品时,亦用推出器将制品推出。

这两种装卸方式都具有从小门装卸制品的优点。当然连续式一个个药瓶装入制品的方式,需将小门长期打开,搁板结露严重一些。自动装卸制品机构的缺点是,设备生产成本高,每次使用的时间又短,单台冻干机使用时经济上不合算,如果多台冻干机共用一套装置,经济上还是合算的。

小门的结构也不尽相同,有的开在主门上,这时,小门与主门之间需要密封,在带SIP系统的冻干机中,这种密封还应能承受内压和外压。有的在主门内另装一扇单层内门,小门则开在内门上,装卸制品时,主门打开,内门关闭,只开小门,箱内外空间被内门隔开,防止灰尘污染箱内和已预冷的搁板结露。制品装人完毕,再将小门和主门关上。主门与箱体间设有能承受内压和外压的密封,小门与内门之间无需密封。