食品低温流通企业HACCP实施指南

(1)确立实施指南的框架及格式。低温流通企业HACCP实施指南

(2)实施指南的国内外参考依据。CAC的《HACCP体系及其应用准则》、《食品企业HACCP实施指南》,《食品质量安全技术标准法规》、《无公害产品质量监测技术规范手册》。

(3)实施指南起草过程中的试点研究

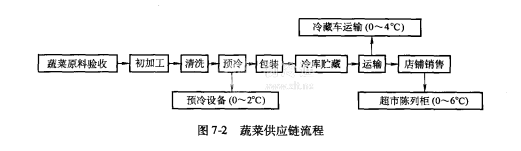

1)绘制工艺流程图。如图7-2所示。

2)企业生产线的危害分析。危害分析是根据各种危害发生的风险性(可能性和严重性)来确定一种危害的潜在显著性,并确定相应的控制措施的过程。食品生产中常见的危害及控制措施包括:

①生物性危害。包括细菌、霉菌、病毒、寄生虫等。对细菌性危害常见的控制措施包括时间/温度控制,pH值控制等。对于病毒性危害来说,适当条件的蒸煮可以杀死病毒。对于寄生虫危害来说,主要有饮食控制和进行去除(如一些食品中肉眼检查可以检测寄生虫或者使用杀虫剂等)。

②化学性危害。包括细菌毒素、重金属、有毒有害化学物质、过量的添加剂等。常见的化学危害的控制方法主要有来源控制、生产控制、标识控制。

③物理性危害。包括金属碎片、玻璃碎片、石头、木屑等。常见的物理危害的控制方法有来源控制、生产控制。

④微生物生长繁殖的条件。可以造成食品中已有微生物加速繁殖的条件,如适合的温度、湿度、pH值等。

3)生产过程的危害分析

①原辅料的接收a新鲜农产品。如果作为原料的农产品来自使用农药的地区或土地中重金属含量高的地区,或生产过程中受到污染,就有可能含有农药残留污染或有砷、铅等重金属污染,这些污染在以后的加工控制中无法进行控制,而且一旦发生,将给消费者带来严重的危害。因此是显著性危害。如果生产的原料不合格或运输、贮存不当,也还有可能受到微生物污染。这些危害的控制措施主要有来源控制,

固定源头的农户,建立农产品的可追湖制度

.生产用水。如果作为原料的生产用水达不到生活饮用水卫生标准,水中可能存在各种细菌等微生物污染,铁、铜、锌等重金属和氯化物等造成的化学危害以及泥沙、其他碎屑等造成的物理性危害。生产过程水的使用量很大,如果控制不好,就会造成严重的后果,因此是显著性危害。这些危害可以通过SSOP中的生产用水的安全进行控制。

c.涂被剂。涂被可采用乳化剂使石蜡或聚乙烯醇等乳化,或用虫胶配制的虫胶涂料,进行喷雾、浸渍或涂被,效果均较好。如果涂被剂的来源不符合安全标准,将污染蔬菜的成品,而且如果涂被剂贮存条件不符合要求,涂被剂的质量将下降,严重的可能发生变质,污染产品。但是,由于在生产过程中可以采取指施进行控制,所以这并不是显著危害,其控制措施为控制来源的安全性,控制涂被剂的贮存条件。

d.包装材料。包装材料如果达不到食品安全要求标准将会污染产品,但是经过生产过程中的控制措施将可能减少危害,所以其危害发生的可能性很小,不是显著危害。

②清洗,分级。在蔬菜进行清洗及按照蔬菜品种和成熟度分级的过程中,如果环境的卫生要求不符合标准,也会污染产品,而且分级不准会给后道工序造成困难,影响产品质量。但是通过SSOP中的生产环境的安全要求进行控制的话就可以避免其危害的发生,因此这不是显著危害。

③包装。不论运输包装还是商品包装,包装过程中的环境清洁度、温度,以及运输包装的及时性都对农产品的质量影响很大,包装是很容易产生冷藏链新链和卫生危害的环节,我们要进行监控来控制包装过程中食品的品质变化。这一过程在良好的环境中进行的话就不会造成显著危害。

④预冷。农产品采摘后应及时进行预冷。预冷可以采用空气冷却、水冷却、真空冷却等方式。如果环境条件(主要是温度因素)控制不当,就极易使食品发生变质。微生物的繁殖与温湿度有很大的关系,而且预冷时间的快慢和及时性都对食品的品质有重要的影响,所以这是显著性的危害。这些危害可以通过根据各种农产品种类的不同,确定其相应的预冷方案。空气冷却要求一般冷却初期流速1-2m/s,冷却末期流速1m/s以下,空气相对湿度85%~95%,冷却温度0~

2℃。预冷库要在2h内将农产品中心温度降至7℃以下。这些措施可以保证食品质量。

⑤冷藏。可采用一般冷藏或气调冷藏法。如果冷库管理不当,温湿度及气体含量的不合理变化均会给食品的变质提供有利的环境。此外,冷库中加人新的物品也会引起库温大的变化,若库温经常波动大则对贮藏农产品的品质的影响也会相当严重,由于在农产品的贮藏过程中极易发生腐败现象,因此这是显著危害。

控制这些危害的关键在于控制冷库的环境条件:

a.温度。温度要控制在0~2℃且保证其温度波动小,库内温度与制冷剂或载冷剂温度之差小,减少传热温差,提高库内相对湿度并减少化霜次数。

b.湿度。大多数农产品都要求相对湿度尽可能高,以水分不会凝结在其上为限,一般为90%~95%。

C.气体。如果是气调库、贮藏库,内部气体含量的控制也是十分关键的。应严格控制库内的气体含量在合理的范围之内,超过规定时应能够及时动态地调整。

若是一般的冷库则应根据货物贮藏的量适时进行通风换气。

d有害气体。采用清除设备除去乙烯等微量有害气体。

®.入库要求。控制货品出人库的次数,若有新的货品进人冷库的话,尽量缩短开库的时间,将温度波动控制在最小范围。

采取措施如下:

a.库内冷气出风口分布均匀。农产品进库后,可迅速带走其表面热量。

b.库内货物堆放合理,保证冷循环正常。严禁货物堵塞冷风机出口,库内留有通道,货物与墙保持20~30cm,堆与堆之间保留10-20cm通风道。

c.控制每次最大进库量。需要大批量人库时,一次性进库不能超过库容量的30%a d.预冷后人库。

⑥运输。由于运输过程中的颠簸会对农产品造成机械损伤,使食品品质下降,因而要采用安全的运输包装。另外,运输途中的温度波动也会给微生物的繁殖提供有利的条件,因此其危害是显著性危害。为了控制这一过程中的品质变化,应该在经济允许的范围之内用先进的冷藏运输设备(如冷藏车),保证其品质。

⑦销售。销售时,货架温度控制在5℃以下。在销售时的商品包装为商品的最后一道包装程序,尤其要注意其包装材料的卫生安全。装运这些货物对冷箱应进行预冷,并且用冷风通道迅速装妥货物。应使用箱带发电机保持冷箱制冷系统连续工作,避免温度波动。在销售过程中最易出现冷藏链的断链情况,因此要特别注意控制其蔬菜的环境温度(货架温度控制在5℃以下)、相对湿度(一般为90%~95%)。货架的摆放要注意将不同的品种分开,以免造成催熟现象。

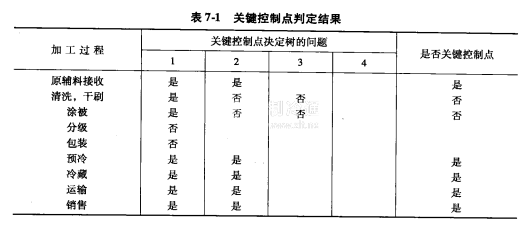

4)生产过程关键控制措施的确定。按照关键控制点决定树对每一加工生产过程进行分析判断,其结果见表7-1。

经表71分析判断,确定五个关键控制点:原辅料接收,预冷,冷藏,运输,销售。